Precyzja i wydajność w procesach produkcyjnych cieczy

Nowoczesne zakłady przemysłowe coraz częściej inwestują w urządzenia, które nie tylko przyspieszają procesy technologiczne, ale również gwarantują ich powtarzalność i bezpieczeństwo. Szczególnie istotne staje się to w branżach, gdzie kluczową rolę odgrywa jednorodność mieszanin, stabilność emulsji oraz szybka dyspersja komponentów. W takich zastosowaniach nieocenionym narzędziem okazuje się disolwer – urządzenie o wysokiej efektywności mieszania i rozdrabniania składników w cieczy.

Disolwery znajdują zastosowanie m.in. w przemyśle chemicznym, farmaceutycznym, kosmetycznym czy lakierniczym, gdzie dokładność i stabilność procesu mają bezpośrednie przełożenie na jakość końcowego produktu. Odpowiedni dobór parametrów pracy, takich jak prędkość obrotowa, średnica tarczy mieszającej czy lepkość cieczy, wpływa na skuteczność działania urządzenia i jego dostosowanie do konkretnego procesu produkcyjnego.

Zasada działania i konstrukcja urządzenia

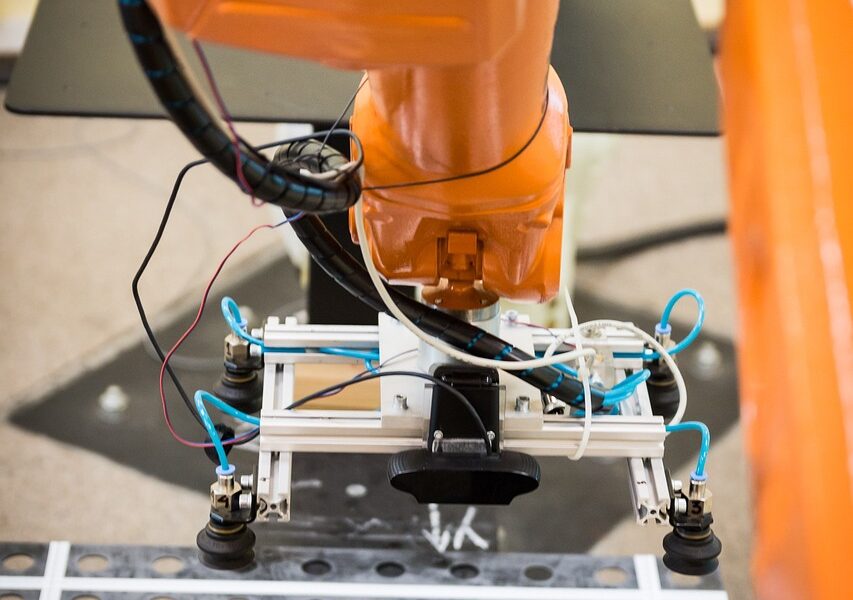

Disolwer to mieszadło wysokoobrotowe, które generuje intensywne siły ścinające dzięki zastosowaniu specjalnej tarczy z zębami, zwanej również wirnikiem. Tarcza ta obraca się z dużą prędkością, tworząc silny wir w mieszanym medium. Powoduje to efektywne rozdrobnienie cząstek i ich równomierne rozprowadzenie w cieczy. Kluczowym efektem działania disolwera jest osiągnięcie jednorodnej mieszaniny bez aglomeratów i skupisk stałych frakcji.

Typowa konstrukcja urządzenia obejmuje kolumnę ze zintegrowanym napędem, tarczę mieszającą oraz zbiornik procesowy. W zależności od zastosowania, disolwer może być wyposażony w systemy regulacji prędkości, sterowanie PLC oraz dodatkowe zabezpieczenia, np. czujniki poziomu cieczy czy systemy chłodzenia. Dzięki temu możliwe jest precyzyjne dostosowanie parametrów pracy do wymagań konkretnej receptury.

Co istotne, efektywność disolwera nie zależy wyłącznie od jego prędkości obrotowej, ale również od doboru odpowiedniej tarczy oraz geometrii zbiornika. W aplikacjach o wysokiej lepkości warto rozważyć zastosowanie modeli dwuwałowych, łączących cechy klasycznego disolwera i mieszadła kotwicowego, co pozwala na skuteczne mieszanie nawet bardzo gęstych cieczy.

Zastosowanie w różnych gałęziach przemysłu

Disolwer jest urządzeniem niezwykle wszechstronnym, dzięki czemu może być stosowany zarówno w produkcji na skalę laboratoryjną, jak i przemysłową. W przemyśle chemicznym urządzenie to wykorzystywane jest do produkcji farb, klejów, lakierów i tuszów, gdzie istotne jest osiągnięcie stabilnej dyspersji pigmentów i dodatków funkcjonalnych. W branży kosmetycznej disolwery odpowiadają za tworzenie emulsji, kremów czy past o odpowiedniej konsystencji i strukturze.

Również sektor spożywczy korzysta z zalet, jakie oferuje disolwer. W produkcji koncentratów, sosów czy dodatków funkcjonalnych niezbędne jest szybkie i higieniczne wymieszanie składników, przy zachowaniu norm sanitarnych. W tym celu stosuje się modele wykonane ze stali nierdzewnej, często wyposażone w certyfikaty dopuszczenia do kontaktu z żywnością.

Wysoka elastyczność konfiguracji urządzenia sprawia, że disolwer można zintegrować z istniejącą linią technologiczną lub wykorzystać jako samodzielne stanowisko produkcyjne. Dostępne są zarówno wersje mobilne, jak i stacjonarne, co ułatwia ich wdrażanie w zakładach o zróżnicowanej infrastrukturze.

Korzyści wynikające z zastosowania disolwera

Zastosowanie disolwera w procesie produkcyjnym przekłada się na szereg wymiernych korzyści. Przede wszystkim możliwe jest znaczne skrócenie czasu mieszania przy zachowaniu wysokiej jakości finalnej mieszaniny. Dzięki intensywnemu działaniu mechanicznemu urządzenie to pozwala osiągnąć jednorodną strukturę nawet w przypadku składników trudnych do rozproszenia, takich jak pigmenty, zagęstniki czy cząstki mineralne.

Kolejną zaletą jest powtarzalność procesu – raz zaprogramowane parametry pozwalają odtworzyć identyczny efekt przy kolejnych partiach produkcyjnych, co ma kluczowe znaczenie dla standaryzacji wyrobów. Dodatkowo, nowoczesne modele disolwerów umożliwiają precyzyjną kontrolę prędkości obrotowej, temperatury czy czasu pracy, co zwiększa bezpieczeństwo oraz automatyzację procesu.

Warto również podkreślić, że disolwer wpływa pozytywnie na ograniczenie strat surowca. Dzięki efektywnemu mieszaniu i minimalizacji konieczności powtarzania cyklu, możliwe jest bardziej ekonomiczne zarządzanie materiałami, co ma realne przełożenie na koszty produkcji. W dłuższej perspektywie przekłada się to także na większą stabilność i efektywność całego procesu technologicznego.